OEM тонкие складные плацкартные коврики

Когда слышишь ?OEM тонкие складные плацкартные коврики?, многие сразу думают о дешёвом текстиле для поездов. Но тут всё сложнее. Я лет десять работаю с поставками для транспорта, и главная ошибка — считать, что главное тут ?складное?. Нет, ключевое — это баланс между тонкостью, износостойкостью и тем, как коврик ведёт себя в реальных условиях плацкарта. Часто заказчики требуют ультратонкий материал, а потом удивляются, почему через два месяца использования на нём появляются зацепки от чемоданов. Или наоборот — делают слишком плотным, и он не помещается в узкий проход между полками. Вот об этих нюансах и хочу сказать.

Почему ?тонкий? не значит ?ненадёжный?

С тонкостью связана основная путаница. В спецификациях часто пишут просто ?тонкий материал?, но не указывают тип плетения или плотность нити. Мы, например, в ООО Дунгуань Хуэйхэ Бытовые Товары, начинали с стандартных тканей, но для плацкартных условий они не подходили. Пришлось экспериментировать с полиэстером смесовым, где добавка нейлона даёт ту самую устойчивость к истиранию, но сохраняет гибкость. Важный момент — обработка края. Если прострочить обычной нитью, край будет топорщиться после стирки. Пришлось перейти на термообработку среза, что для тонких тканей — отдельная история с настройкой температуры.

Один из наших первых заказов на OEM тонкие складные плацкартные коврики как раз провалился из-за края. Клиент хотел максимально низкую цену, мы сделали обычную строчку. После тестовой эксплуатации в трёх вагонах — края начали закручиваться, проводники жаловались. Пришлось переделывать всю партию за свой счёт. Сейчас на сайте huihe.ru мы уже вынесли это в отдельный пункт техтребований, но тогда был хороший урок.

Ещё тонкость влияет на складной механизм. Идеальный вариант — когда коврик складывается в три или четыре раза без образования жёстких заломов. Но если материал подобран неправильно, на месте сгиба появляется ?пузырь?, который мешает укладке. Мы долго подбирали пропитку, которая даёт мягкость сгиба, но не делает ткань ?дубовой?. В итоге остановились на лёгкой водной пропитке — она не чувствуется на ощупь, но держит форму секции.

Складная конструкция: неочевидные подводные камни

Конструкция кажется простой: прострочил секции — и готово. Но в плацкарте коврик постоянно двигают, поднимают, иногда на него ставят сумки. Если швы между секциями сделать параллельно, нагрузка распределяется неравномерно. Мы перешли на диагональную строчку в точках соединения — это немного удорожает производство, но продлевает жизнь изделию. Кстати, многие производители экономят именно на этом, делая длинные прямые швы. Через полгода активного использования такие швы начинают расходиться.

Ещё один нюанс — крепление секций между собой. Сначала пробовали липучки, но в условиях постоянной вибрации вагона они быстро забивались пылью и переставали держать. Перешли на тканевые петли с пластиковыми кнопками. Но и тут проблема — кнопки при нагрузке могут отрываться, если неправильно рассчитать место установки. Пришлось закупать специализированный пресс и тестировать на разных типах ткани. Сейчас используем кнопки с усиленной ножкой, которые впрессовываются с прокладкой. На нашем производстве в Дунгуань Хуэйхэ это стало стандартом для всех OEM-заказов на складные модели.

Размер секции — тоже важный момент. Стандартный плацкартный матрас имеет свои габариты, но коврик должен быть чуть меньше, чтобы его можно было легко поправить. Мы делаем секции шириной 55-60 см, в зависимости от пожеланий заказчика. Но был случай, когда клиент потребовал 70 см — якобы для ?полного покрытия?. В итоге коврики оказались неудобными для быстрой уборки, проводники их просто перестали использовать. Пришлось объяснять, что практичность важнее визуальной полноты покрытия.

Материалы: что работает в реальных условиях

Основной материал — полиэстер, это понятно. Но его марки и плотность сильно влияют на результат. Для плацкартных ковриков нужна ткань с высокой устойчивостью к истиранию (от чемоданов, обуви) и при этом быстрым высыханием. После проб и ошибок мы выбрали ткань плотностью 180-200 г/м2. Более тонкая (150 г/м2) рвётся, более плотная (250 г/м2) тяжело сохнет после влажной уборки. Кстати, о уборке — часто забывают, что коврики в поездах моют нещадными химическими средствами. Поэтому материал должен быть устойчив к стандартным моющим составам. Мы тестируем все партии на устойчивость к хлорсодержащим растворам, иначе после первой же санобработки цвет теряется.

Цветовая гамма — отдельная тема. Заказчики часто хотят яркие цвета, но на практике в плацкартах используют тёмные: тёмно-синий, бордовый, тёмно-зелёный. Они меньше показывают загрязнения. Мы всегда советуем клиентам из транспортных компаний выбирать именно тёмные оттенки, даже если изначально хочется ?поярче?. Для OEM тонкие складные плацкартные коврики это критично — частая стирка быстро выбеливает яркие пигменты.

Наполнитель — его часто вообще не используют, но для тонких ковриков это ошибка. Минимальный слой синтепона (3-5 мм) даёт не столько мягкость, сколько дополнительную амортизацию и защиту нижнего слоя от быстрого износа. Без наполнителя ткань истирается о матрас буквально за сезон. Мы добавляем тонкий слой, простегивая его по диагонали — это предотвращает сбивание при стирках.

Логистика и упаковка: о чём забывают при заказе

Казалось бы, какая разница, как упакован коврик? Но если речь идёт о партии в 5000 штук, упаковка влияет на транспортные расходы. Первоначально мы упаковывали каждый коврик в отдельный полиэтиленовый пакет, но при погрузке они рвались. Перешли на плотные полипропиленовые мешки с клапаном — и проблема исчезла. Также важно маркировать каждую упаковку не только штрих-кодом, но и видимой надписью о размере. В условиях склада железной дороги коробки часто разгружают в спешке, и без чёткой маркировки возникает путаница.

Складские условия у заказчика — момент, который часто упускают. Мы всегда спрашиваем, как будут храниться коврики. Если на сухом складе — одно дело, если в неотапливаемом помещении с перепадами влажности — нужно дополнительно защищать от сырости. Для таких случаев добавляем в упаковку небольшой пакетик силикагеля, хотя это и увеличивает стоимость. Но лучше немного доплатить, чем получить потом рекламации на плесень.

Транспортировка — ещё один пункт. При перевозке морским контейнером возможны перепады температуры, конденсат. Поэтому мы не используем картонные коробки — они размокают. Только пластиковые мешки, упакованные на паллеты и стянутые плёнкой. Это проверено на поставках в дальние регионы России, где логистика может занимать недели.

Взаимодействие с заказчиком: как избежать недопонимания

Самый сложный момент в работе с OEM — точное понимание требований заказчика. Часто в техзадании пишут общие фразы, а потом предъявляют претензии по деталям. Мы выработали свою систему: обязательно делаем образец (прототип) даже для стандартного заказа. Отправляем заказчику, он тестирует в реальных условиях — хотя бы на одном вагоне. И только после утверждения образца запускаем основную партию. Это спасает от многих конфликтов. Например, один раз заказчик требовал, чтобы коврик не скользил на пластиковом матрасе. Мы добавили резиновые точки на обратную сторону — оказалось, они оставляют следы на пластике при высокой температуре. Пришлось переделывать на точечную силиконовую пропитку.

Ценообразование — тоже болезненный вопрос. Клиенты хотят дёшево, но при этом качественно. Приходится подробно расписывать, из чего складывается стоимость: ткань определённой плотности, обработка края, тип строчки, фурнитура, упаковка. Когда видна детализация, проще прийти к компромиссу. Иногда предлагаем упростить конструкцию, но не в ущерб ключевым характеристикам. Например, можно уменьшить количество секций с четырёх до трёх, если это позволяет размер матраса. Или использовать более простую фурнитуру, но не на швах.

Сроки — бич всех производств. Мы всегда закладываем дополнительную неделю на непредвиденные обстоятельства. Сырьё может задержаться на таможне, оборудование потребовать внепланового обслуживания. Лучше заранее предупредить клиента о возможных рисках, чем сорвать сроки. За годы работы ООО Дунгуань Хуэйхэ Бытовые Товары мы научились реалистично оценивать свои возможности, и клиенты это ценят. Кстати, на сайте huihe.ru мы теперь открыто указываем минимальные сроки производства для разных объёмов, чтобы не создавать ложных ожиданий.

Перспективы и мелкие улучшения

Сейчас вижу тенденцию к индивидуализации. Не просто OEM тонкие складные плацкартные коврики, а с логотипом компании-перевозчика, с разным цветом для разных классов вагонов. Это усложняет производство, но даёт добавленную стоимость. Мы уже освоили цифровую печать по ткани для таких заказов — важно только правильно рассчитать положение логотипа с учётом сгибов, чтобы он не искажался.

Ещё один момент — экологичность. Пока что это не основное требование, но запросы начинают появляться. Изучаем возможность использования переработанного полиэстера, но пока он существенно дороже и не всегда стабилен по качеству. Возможно, в ближайшие пару лет появится доступное сырьё, и мы сможем предложить ?зелёную? линейку.

В целом, производство плацкартных ковриков — это не про глобальные инновации, а про внимание к мелочам. Правильно подобранная нить для строчки, угол среза, тип кнопки — из этого складывается конечный продукт, который прослужит не один сезон. И главное — постоянная обратная связь от эксплуатантов. Мы регулярно запрашиваем отзывы у проводников, именно их замечания помогают вносить те самые мелкие улучшения, которые в итоге решают, будут ли заказывать у тебя повторно или поищут другого поставщика. И кажется, пока что наш подход работает — клиенты возвращаются, а это главный показатель.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

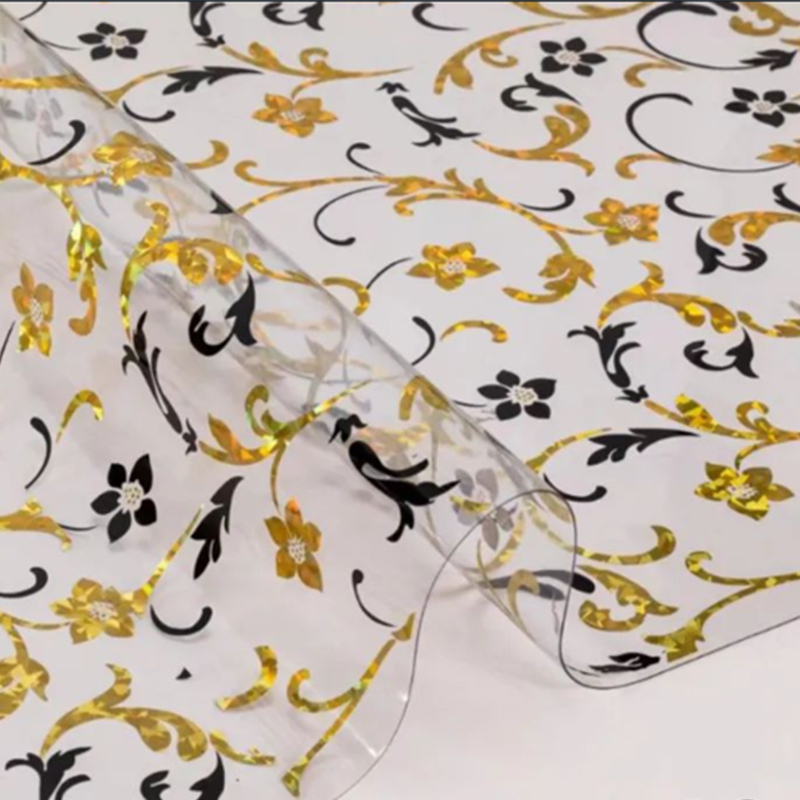

Прямоугольное ПВХ-Покрывало для Стола с Лимонным Патиерном

Прямоугольное ПВХ-Покрывало для Стола с Лимонным Патиерном -

Двусторонняя салфетка под прибор

Двусторонняя салфетка под прибор -

Водонепроницаемый подушка для мам России: пена, легко моется

Водонепроницаемый подушка для мам России: пена, легко моется -

Скатерть PVC прямоугольная серо-синие цветы сливы

Скатерть PVC прямоугольная серо-синие цветы сливы -

Скатерть с узором розовых цветов и маленьких листьев

Скатерть с узором розовых цветов и маленьких листьев -

Моемая прозрачная PP-подставка для стола: износостойкая, царапинезащищенная + невидимая адаптация — “безследний выбор” для защиты стола

Моемая прозрачная PP-подставка для стола: износостойкая, царапинезащищенная + невидимая адаптация — “безследний выбор” для защиты стола -

Водонепроницаемый подгузурный подушка PVC+пена: для детей, легко моется

Водонепроницаемый подгузурный подушка PVC+пена: для детей, легко моется -

Круглое ПВХ-скатерть с рисунком подсолнуха

Круглое ПВХ-скатерть с рисунком подсолнуха -

Скатерть (резинка)

Скатерть (резинка) -

Домашний подгузурный подушка для России: PVC+пена, удобно для смены

Домашний подгузурный подушка для России: PVC+пена, удобно для смены -

Квадратная скатерть PVC с узором крупных красных цветков

Квадратная скатерть PVC с узором крупных красных цветков -

Подушка для переменок детской подгузники PVC в стиле Великобритании, водонепроницаемая, предотвращающая протечение, специальная подушка для стола для переменок детской подгузники с антискользящим покрытием

Подушка для переменок детской подгузники PVC в стиле Великобритании, водонепроницаемая, предотвращающая протечение, специальная подушка для стола для переменок детской подгузники с антискользящим покрытием

Связанный поиск

Связанный поиск- Цена на складную пеленальную доску на комод

- Цены на детские защитные коврики

- Цены на пеленальные доски на ванну

- Ведущий покупатель описаний скатертей

- Доска для пеленального столика оптом

- Лучшие покупатели складных досок для пеленания подгузников

- Ведущий покупатель пеленальных досок для комодов

- OEMПеленальная доска для пеленания в детском мире

- Оптовые скатерти 3 дюйма 1

- Китайский производитель скатертей покрывал