OEM стеклянная скатерть

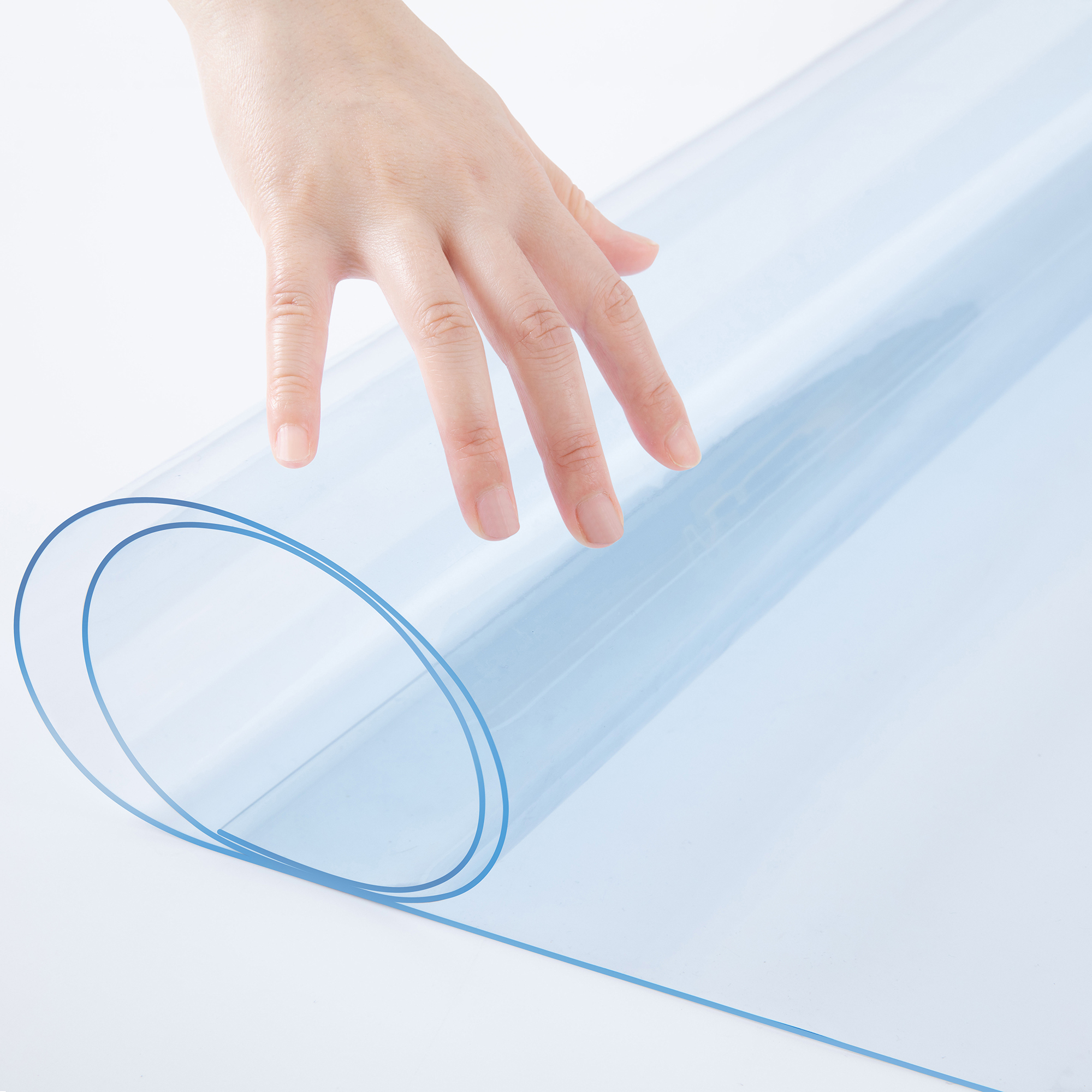

Когда слышишь ?OEM стеклянная скатерть?, первое, что приходит в голову — это просто прозрачная пластиковая плёнка. Вот тут и зарыта главная ошибка, из- которой половина закупщиков теряет деньги и клиентов. На деле, под этой формулировкой может скрываться всё что угодно: от дешёвого ПВХ, который желтеет за сезон, до многослойного композита с акрилом или даже закалённым стеклом. Сам термин OEM часто воспринимают как ?безымянное, но дешёвое?, но в сегменте скатертей это, скорее, история про подгонку под конкретные нужды ритейлера — размер, толщину, упаковку, даже степень антистатичности. Я лет десять назад тоже на этом обжёгся: заказал партию ?стеклянных скатертей? по привлекательной цене, а получил материал, который на морозе во время транспортировки потрескался по сгибам. С тех пор всегда копаю вглубь.

Из чего на самом деле делают ?стеклянные? скатерти

Материал — это краеугольный камень. ?Стеклянный? эффект даёт обычно ПЭТ (полиэтилентерефталат) или ПВХ с добавлением пластификаторов. Но ПВХ бывает разный. Дешёвый мягкий ПВХ — это катастрофа: липнет к столу, притягивает пыль, со временем выделяет тот самый неприятный запах. Более дорогой и стабильный — ригидный ПВХ, он жёстче, держит форму. ПЭТ дороже, но экологичнее, не мутнеет так быстро. Есть ещё композитные варианты, где между слоями плёнки закатывают тканевую сетку — для прочности. Но это уже не совсем ?стеклянная?, она теряет ту самую кристальную прозрачность.

Толщина — ещё один миф. Все хотят 0.5 мм, думая, что это показатель качества. На деле, равномерность толщины по всему полотну куда важнее. Видел образцы, где заявленные 0.5 мм в центре, а по краям — 0.3. После раскроя на скатерти такие перепады дают волны, полотно не ложится ровно. Идеальная калибровка валов на производстве — дорогое удовольствие, не каждый OEM-завод на это идёт. Поэтому с новым поставщиком я всегда прошу не сертификат, а вырезку из разных участков рулона — сам замеряю микрометром в нескольких точках.

А что с обработкой кромки? Стандартный OEM-подход — простой рез. Но если край не обработан, со временем он начинает ?сыпаться?, появляются заусенцы. Более продвинутый вариант — горячая резка, когда край оплавляется и запаивается. Но тут есть нюанс: если температура или скорость не отрегулированы, получается толстый, грубый шов. Для ритейла среднего ценового сегмента это часто неприемлемо. Приходится отдельно прописывать в ТЗ способ обработки края, иначе получишь то, что получишь.

Подводные камни OEM-производства: логистика и контроль

Допустим, с материалом определились. Дальше встаёт вопрос логистики. Рулоны. Стандартная ширина — часто 1.5 или 1.8 метра. Если тебе нужны скатерти 1.4х2.2, из полутораметрового рулона получается много обрезков. А они, эти обрезки, включаются в стоимость. Грамотный производитель предложит оптимизацию раскроя, чтобы минимизировать отходы. Но это требует времени на расчёты. Многие, особенно китайские заводы, если чувствуют, что ты новичок, просто прогонят заказ по стандартной схеме, а стоимость отходов ?размажут? по цене изделия. Нужно уметь считать не только за квадратный метр, но и за эффективный выход продукта из рулона.

Контроль качества на расстоянии — отдельная головная боль. Я однажды работал с фабрикой, которая присылала идеальные образцы. А в первой же производственной партии попались скатерти с мелкими, почти невидимыми вкраплениями — соринками, запечатанными внутри полотна. На солнечном свете они давали блики, выглядело как брак. Оказалось, в цеху плохо фильтровали воздух, и пыль оседала на расплав перед каландром. Пришлось вводить пункт о 100% визуальном контроле при хорошем освещении и отбраковке даже с микроскопическими включениями. Без личного визита или своего доверенного инспектора на месте такие вещи не отследить.

Упаковка — кажется мелочью? Как бы не так. OEM-поставщик часто пакует в простой полиэтилен, сложив скатерти стопкой. При транспортировке они могут слипнуться, особенно если был перегрев в контейнере. Потом их не разлепить без повреждения. Хороший вариант — индивидуальная свёртка в пергамин или прокладка тонкой бумагой. Но это, опять же, + к стоимости. Для брендового ритейла это необходимость, для рынков — лишняя трата. Нужно чётко понимать, для кого ты закупаешь. Сайт ООО Дунгуань Хуэйхэ Бытовые Товары (https://www.huihe.ru), кстати, в своих материалах упоминает разные варианты упаковки под задачу, что говорит о практическом опыте. Компания, работающая с 2010 года, обычно уже наступала на эти грабли и выработала protocols.

Специфика работы с российским ритейлом: размеры и сезонность

В России свои стандарты столов. Популярные размеры вроде 140x220 см или 160x220 см не всегда вписываются в европейские или китайские сетки раскроя. Грамотный OEM-партнёр должен быть готов к кастомизации. Но здесь таится ловушка: минимальный тираж. Заказ нестандартного размера с нуля может быть выгоден только при больших объёмах. Иногда проще и дешевле закупить стандартный полуфабрикат и кроить уже здесь, на месте. Но тогда теряется преимущество заводской обработки края. Приходится искать компромисс.

Сезонность — бич категории. Пики продаж — под Новый год и на майские праздники. Летом спрос падает. Значит, заказ на производство нужно размещать за 3-4 месяца до пика, с учётом морской перевозки. Если опоздать, придётся везти авиацией, что съест всю маржу. Или, что хуже, попасть на складские остатки завода, которые он будет активно предлагать по скидке. Эти остатки часто имеют скрытые дефекты или неактуальные размеры. Нужно строить чёткий production calendar и держать руку на пульсе.

Ещё один момент — маркировка. Для крупных сетей обязательны свои штрих-коды, этикетки определённого вида. Некоторые OEM-заводы отказываются это делать, ссылаясь на сложность. Или делают, но с ошибками. Приёмка товара в дистрибьюторе тогда затягивается. Лучше сразу предоставлять макеты и техтребования в электронном виде и требовать подтверждающие фото перед упаковкой. Мелочь, которая экономит нервы и время.

Практический кейс: когда OEM превращается в ODM

Был у меня интересный опыт. Заказчик хотел не просто прозрачную скатерть, а с едва заметным матовым узором по периметру — чтобы скрыть мелкие царапины на старом столе и добавить ?дизайна?. Стандартный OEM-поставщик отказался: ?нет такого оборудования?. Нашли другого, который работал в логике ODM (Original Design Manufacturing). Они предложили нанести узор методом тиснения плёнки при каландрировании. Сделали пробный рулон. Узор получился, но плёнка в местах тиснения стала чуть тоньше и менее прочной на разрыв. Пришлось увеличивать общую толщину заготовки. Проект стал дороже, но клиент был доволен уникальным продуктом. Это пример, когда граница между OEM и ODM стирается.

В таких случаях критически важна роль производителя как консультанта. Он должен не просто исполнить ТЗ, а предупредить о технологических ограничениях. Например, тот же сайт Huihe позиционирует компанию как производителя с широкой линейкой, что подразумевает наличие собственных разработок и способность к адаптации. Для серьёзного партнёрства это важнее, чем голая цена. Потому что сэкономленные на цене копейки потом могут обернуться тысячами на возвратах.

Итог прост: OEM стеклянная скатерть — это не товар, а процесс. Процесс переговоров, уточнений, проб и ошибок. Идеального, универсального поставщика нет. Есть тот, кто готов вникать в твои конкретные условия и вместе искать решения, даже если это означает сказать ?нет, так сделать не получится, но давайте попробуем вот так?. Всё остальное — лотерея, в которой выигрывает редко кто, кроме самого завода.

Выводы для тех, кто в теме

Так что, если резюмировать мой опыт... Не гонитесь за низкой ценой за м2 как за главным критерием. Считайте total cost of ownership: цена + логистика + процент брака + репутационные риски. Всегда запрашивайте physical samples из производственного run, а не идеальные выставочные образцы. Тестируйте их сами: помните о морозе, о нагреве на солнце, о трении, о контакте с жиром.

Ищите партнёра, который говорит с вами на одном языке — не в лингвистическом, а в профессиональном смысле. Который задаёт уточняющие вопросы: ?А для какого именно стола? А как будете хранить на складе? А какие основные точки продаж??. Как, судя по описанию, делает ООО Дунгуань Хуэйхэ, фокусируясь на производстве и продаже товаров для дома. Такие вопросы выдают практика, а не просто менеджера по продажам.

В конечном счёте, успех с OEM-скатертью — это не про сам продукт, а про выстроенные, прозрачные отношения с фабрикой. Где ты знаешь их реальные возможности, а они понимают твои бизнес-процессы. Всё остальное — технические детали, которые решаемы. Но фундамент — это доверие и ясность. Без этого даже самая качественная плёнка превратится в головную боль.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сверхудобный подушка для детей России: PVC+пена, долговечный

Сверхудобный подушка для детей России: PVC+пена, долговечный -

Скатерть PVC прямоугольная лазурная с листьями

Скатерть PVC прямоугольная лазурная с листьями -

ПВХ пеленки для малышей, впитывающие

ПВХ пеленки для малышей, впитывающие -

Домашний подушка для детей России: PVC+пена, быстро высыхает

Домашний подушка для детей России: PVC+пена, быстро высыхает -

Прямоугольный PVC скатерть-подсолнечник

Прямоугольный PVC скатерть-подсолнечник -

Высококачественная прозрачная PP-подставка для стола: нефтястойкая, жаростойкая, не скрывает узор стола — защита стола “невидимая” и красивая

Высококачественная прозрачная PP-подставка для стола: нефтястойкая, жаростойкая, не скрывает узор стола — защита стола “невидимая” и красивая -

Домашний подгузурный подушка для России: PVC+пена, удобно для смены

Домашний подгузурный подушка для России: PVC+пена, удобно для смены -

Водонепроницаемые пеленки ПВХ, с губкой

Водонепроницаемые пеленки ПВХ, с губкой -

ПВХ-Покрывало для Стола Прямоугольное с Голубыми Стрелками

ПВХ-Покрывало для Стола Прямоугольное с Голубыми Стрелками -

Прямоугольная скатерть PVC с узором маленьких синих листьев

Прямоугольная скатерть PVC с узором маленьких синих листьев -

Прямоугольные серые скатерти из ПВХ

Прямоугольные серые скатерти из ПВХ -

Подгузурный подушка для России: PVC+пена, предотвращает протечки

Подгузурный подушка для России: PVC+пена, предотвращает протечки