OEM ПВХ плацкартный коврик

Если вы ищете или производите OEM ПВХ плацкартный коврик, сразу скажу: главная ошибка — думать, что это просто кусок ПВХ с рисунком. На деле, за этим термином скрывается масса нюансов, от состава сырья до логистики, которые определяют, будет ли продукт работать в реальных условиях плацкартных вагонов или станет головной болью для заказчика. Сам через это проходил, и не раз.

Что на самом деле скрывается за ?плацкартным? форматом

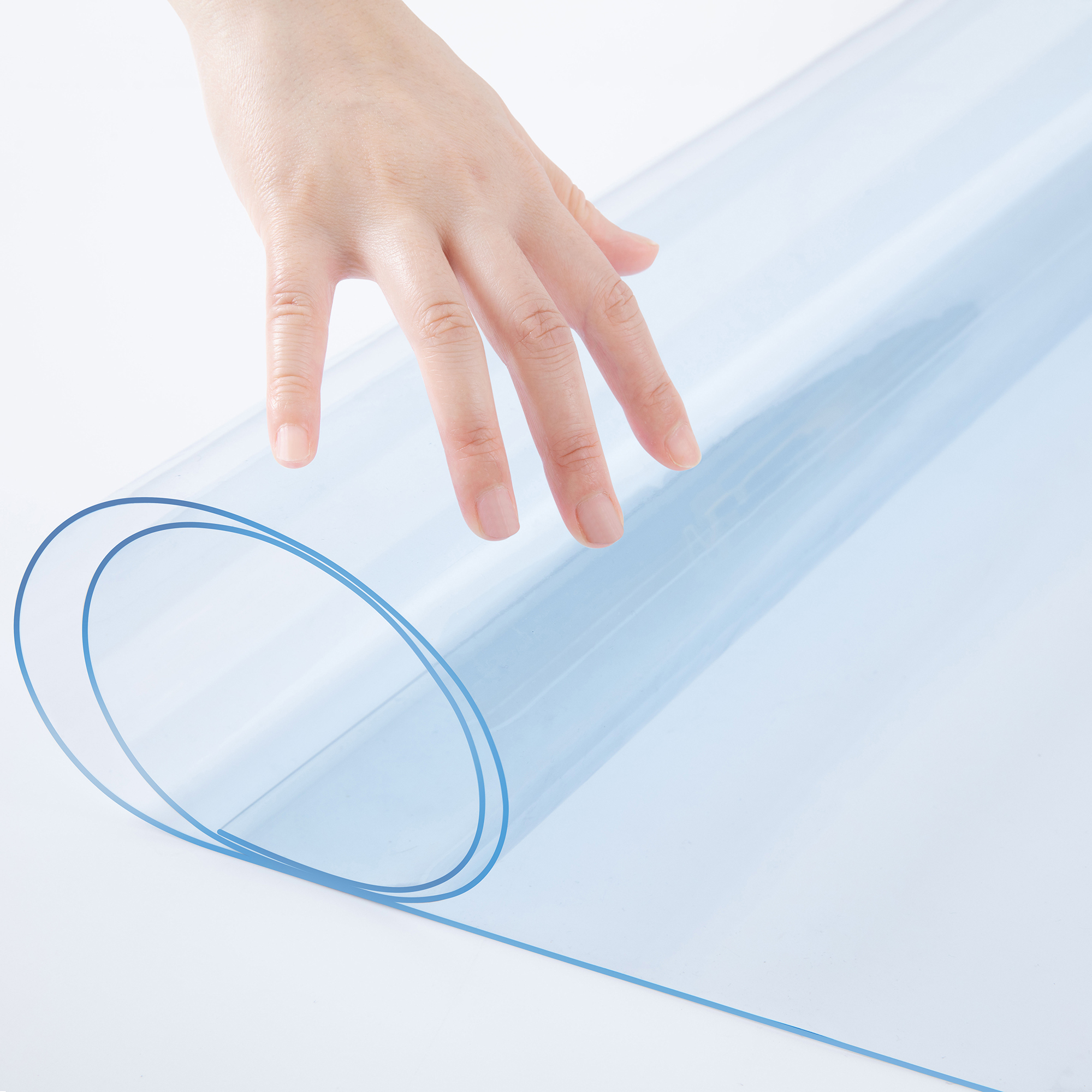

Когда говорят ?плацкартный?, многие представляют себе просто размер. Но в OEM-производстве для железной дороги ключевое — это условия эксплуатации. Коврик должен выдерживать постоянную пешую нагрузку, частую влажную уборку, возможный контакт с обувной химией. Поэтому ПВХ-композит здесь — не любой. Нужна плотная, износостойкая основа с хорошим армированием, иначе через сезон он начнёт задираться по краям или терять цвет. Я видел образцы, которые после полугода испытаний в вагонах выглядели, как будто их 10 лет использовали.

И вот здесь часто возникает разрыв между ожиданиями заказчика и реальностью производства. Заказчик хочет ?как у всех, но дешевле?. А дешевле — это, как правило, экономия на стабилизаторах в ПВХ и на толщине защитного слоя. В итоге коврик быстро истирается, рисунок блёкнет. Для настоящего плацкартного формата нужен материал с высоким содержанием пластификаторов определённого типа и УФ-стабилизаторами, особенно если часть полок у окна — солнечный свет делает своё дело.

Кстати, о рисунке. Тут тоже есть подводные камни. Стандартный камуфляж или абстракция — это одно. Но если нужен индивидуальный дизайн, например, с логотипом перевозчика, важно проработать стойкость краски. Мы как-то делали партию для одного заказчика, сэкономили на методе нанесения — использовали не глубокую печать, а термоперенос. Через три месяца активной уборки логотип начал смываться. Пришлось переделывать весь тираж за свой счёт — урок на миллион.

OEM-производство: где кроются реальные сложности

Работая с OEM ПВХ плацкартный коврик, понимаешь, что техническое задание — это святое. Но даже в самом подробном ТЗ могут быть упущены детали. Например, требование ?нескользящая обратная сторона?. Казалось бы, всё просто. Но ?нескользящая? — это какая? Резиновая насечка, точечное напыление, или, может, тканевая основа? Для плацкарты, где коврик лежит на часто моющемся линолеуме, лучше всего работает мелкая алмазная насечка из того же ПВХ — она и держит хорошо, и не боится влаги, и не цепляет грязь. Об этом редко пишут в спецификациях, но это знание приходит только с опытом и, увы, иногда с нареканиями от клиентов.

Ещё один момент — логистика и упаковка. Рулоны или нарезка? Для крупных заказов под OEM часто выгоднее поставлять в рулонах, это экономит место и снижает стоимость. Но тогда у заказчика должен быть станок для резки. Если его нет — нужно поставлять уже готовые нарезанные коврики. И здесь критична упаковка. Углы не должны мяться, лицевая поверхность — царапаться. Мы перепробовали несколько вариантов: плотный картон, стретч-плёнка, воздушно-пузырчатая плёнка. Остановились на комбинации: каждый коврик в отдельном полиэтиленовом пакете, затем в плотной картонной паллетной коробке. Да, дороже, но бой и брак при транспортировке свели к минимуму.

В этом контексте хочется отметить работу таких профильных производителей, как ООО Дунгуань Хуэйхэ Бытовые Товары (huihe.ru). Компания, основанная ещё в 2010 году, давно на рынке домашнего текстиля и специализированных ковриков. Судя по их ассортименту и подходу, они понимают важность именно технологических деталей в производстве, будь то домашние скатерти или те же коврики для пеленания. Такой бэкграунд — признак того, что производитель разбирается в свойствах материалов и требованиях к изделиям для интенсивного использования, что напрямую касается и нашей темы — плацкартных ковриков.

Сырьё и контроль: без компромиссов

Качество ПВХ плацкартный коврик начинается с гранулы. Китайский ПВХ бывает очень разным. Можно взять дешёвый вторичный материал — и себестоимость сразу упадёт. Но вместе с ней упадёт и эластичность, и стойкость к перепадам температур. В вагоне зимой и летом разница огромная. Коврик не должен дубеть на морозе или становиться слишком липким в жару. Поэтому мы работаем только с первичным сырьём определённых марок, даже если это снижает маржинальность. Доверие клиента, особенно в B2B-сегменте, дороже.

Контроль на производстве — это отдельная история. Недостаточно проверить первую партию из тиража. Нужны выборочные проверки в процессе и обязательный тест готового изделия. Мы проводим простой, но эффективный тест: капаем на поверхность коврика слабым раствором моющего средства и растительного масла, оставляем на час, потом стираем. Если осталось пятно или изменился цвет — партия на доработку. Также проверяем на разрыв по шву (если он есть) и на истираемость абразивом. Это не лабораторные условия, но для практики хватает.

Часто спрашивают про сертификаты. Да, для продаж в РФ нужны декларации соответствия ТР ТС. Но сертификат — это бумага. Он не гарантирует, что каждое изделие в партии будет одинаково качественным. Поэтому важно либо самому присутствовать на фабрике при отгрузке, либо иметь надёжного представителя. Лично я предпочитаю первый вариант, хоть и накладно. Видел, как на одном производстве в готовую партию OEM ковриков подмешивали изделия из остатков более дешёвого сырья — ?чтоб не пропадало?. Обнаружили только на месте.

Дизайн и индивидуализация: между желанием и реальностью

Индивидуальный дизайн для OEM ПВХ плацкартный коврик — это мощный инструмент для брендинга перевозчика. Но тут есть технические ограничения. Слишком мелкий или сложный рисунок с градиентами может плохо пропечатываться, особенно если используется метод ротационной печати. Лучше всего идут чёткие, контрастные паттерны, логотипы без тонких линий. Цветовая палитра тоже имеет значение. Некоторые пигменты дороже, а некоторые менее устойчивы. Например, яркий оранжевый или неон выгорают быстрее, чем классические синий, зелёный, бордовый.

Работая с такими запросами, мы всегда запрашиваем у дизайнера исходник в векторном формате и сразу делаем пробный оттиск на небольшом куске материала. Смотрим, как ведёт себя краска, не растекается ли, соответствует ли цвет. Часто приходится вносить коррективы: упростить детали, заменить проблемный цвет на более стойкий аналог. Клиентам это не всегда нравится, но лучше честно предупредить на берегу, чем получить недовольство после поставки.

В этом плане, изучая опыт других производителей, например, на сайте huihe.ru, видно, что они предлагают различные варианты дизайна для своих продуктов. Это говорит о налаженном процессе от создания макета до его переноса на материал, что в нашем деле критически важно. Без отлаженной цепочки ?дизайн-печать-контроль? делать кастомные OEM решения просто нерентабельно.

Итоги и неочевидные выводы

Так что же такое OEM ПВХ плацкартный коврик в итоге? Это не товар из каталога, а техническое изделие, сделанное под конкретные, жёсткие условия. Успех здесь зависит от триады: правильное сырьё, чёткое ТЗ с учётом реальной эксплуатации и жёсткий контроль на всех этапах. Экономить можно на чём-то, но не на этих трёх китах.

Если вы только начинаете работать с этим продуктом, мой совет — найдите производителя, который не просто продаёт, а готов вникать в ваши задачи. Задавайте неудобные вопросы про состав ПВХ, про методы тестирования, про гарантии на тираж. Просите образцы и тестируйте их сами в максимально приближённых к реальности условиях. Положите в коридор с высокой проходимостью, пролейте чай, помойте с бытовой химией.

И последнее. Рынок меняется. Появляются новые материалы, композиты. Возможно, через пару лет ПВХ уступит место чему-то более технологичному. Но сегодня, для плацкартного вагона, это по-прежнему рабочий, проверенный и, при грамотном подходе, очень долговечный вариант. Главное — подходить к его производству и заказу без иллюзий, с холодной головой и вниманием к деталям, которые, как известно, и решают всё.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Скатерть PVC круглая плетёный узор

Скатерть PVC круглая плетёный узор -

Прямоугольное накрытие для стола из ПВХ светло-коричневого цвета с мелкими клетками

Прямоугольное накрытие для стола из ПВХ светло-коричневого цвета с мелкими клетками -

Подгузурный подушка для России: PVC+пена, предотвращает протечки

Подгузурный подушка для России: PVC+пена, предотвращает протечки -

Круглое ПВХ-скатерть с рисунком подсолнуха

Круглое ПВХ-скатерть с рисунком подсолнуха -

водостойкая, износостойкая и антизагрязная для разных сценариев

водостойкая, износостойкая и антизагрязная для разных сценариев -

Прямоугольный PVC скатерть-подсолнечник

Прямоугольный PVC скатерть-подсолнечник -

Прямоугольная скатерть PVC с узором маленьких синих листьев

Прямоугольная скатерть PVC с узором маленьких синих листьев -

Высококачественная прозрачная PP-подставка для стола: нефтястойкая, жаростойкая, не скрывает узор стола — защита стола “невидимая” и красивая

Высококачественная прозрачная PP-подставка для стола: нефтястойкая, жаростойкая, не скрывает узор стола — защита стола “невидимая” и красивая -

Подушка для переменок детской подгузники PVC в стиле Великобритании, водонепроницаемая, предотвращающая протечение, специальная подушка для стола для переменок детской подгузники с антискользящим покрытием

Подушка для переменок детской подгузники PVC в стиле Великобритании, водонепроницаемая, предотвращающая протечение, специальная подушка для стола для переменок детской подгузники с антискользящим покрытием -

Элегантная скатерть под мраморный дизайн

Элегантная скатерть под мраморный дизайн -

ПВХ-Покрывало для Стола Прямоугольное с Красно-белой Клеткой

ПВХ-Покрывало для Стола Прямоугольное с Красно-белой Клеткой -

Ретро-льняная скатерть

Ретро-льняная скатерть