OEM нетканый плацкарт

Когда слышишь ?OEM нетканый плацкарт?, первое, что приходит в голову многим закупщикам — это просто кусок спанбонда с принтом. И вот здесь начинаются все ошибки. Годами сталкиваюсь с тем, что клиенты экономят на тестах, не спрашивают про состав сырья, а потом удивляются, почему плацкарт на складе в Минске через полгода стал ломким или почему краска с детского коврика для пеленания линяет после третьей стирки. Речь не о товаре с полки, а о производстве под вашим брендом — тут каждая деталь имеет значение.

Сырье: между ?достаточно? и ?как для себя?

Вот, например, классическая история. Заказывали мы как-то партию плацкартов для поездов у одного завода в Фошань. Спецификация была — стандартный спанбонд 80 г/м2. Привезли образцы — вроде нормально. Но когда запустили полноценный тираж, начались жалобы от конечных операторов: материал в местах постоянного сгиба (у изголовья) начинал рваться быстрее заявленного срока. Оказалось, производитель, чтобы снизить себестоимость, использовал вторичный гранулят с высоким содержанием мела. Плотность-то та же, а гибкость и сопротивление на разрыв — уже нет.

Поэтому с OEM нетканый плацкарт теперь всегда уточняю не только плотность, но и тип полипропилена, процент первичного сырья, а еще — добавки. Для изделий, которые будут контактировать с кожей, как те же коврики для пеленания, это критично. Некоторые китайские фабрики могут использовать более дешевые стабилизаторы. Вроде бы все по ТУ, но специфический ?пластиковый? запах выветривается неделями. Это тот случай, когда нужно работать с теми, кто понимает разницу между продуктом для масс-маркета и для ответственного сегмента.

Кстати, наш постоянный партнер — ООО Дунгуань Хуэйхэ Бытовые Товары (сайт можно глянуть на https://www.huihe.ru) — изначально попал в поле зрения именно из-за подхода к сырью. Они не самые дешевые на рынке, но когда речь зашла о пробной партии детских непромокаемых пеленок, они первыми прислали не только сертификаты, но и отчет независимой лаборатории по миграции веществ. Для их основного профиля — домашних текстильных изделий — такой подход логичен, и он же перенесен на нетканый плацкарт.

Печать и постобработка: где кроются незапланированные расходы

С печатью все кажется просто: скинул дизайн, получил цифровую пробу, утвердил. Но в промышленных масштабах флексография и цифровая печать — это две большие разницы. Цифра хороша для сложных градиентов и мелких тиражей, но если нужно 50 тысяч плацкартов, себестоимость взлетает. Флексография требует изготовления шаблонов — это время и деньги. Однажды мы заложили в план две недели на подготовку, а из-за сложного орнаментального бордюра пришлось делать 8 цветов, и подготовка затянулась на месяц.

Главный урок — всегда делать физический пробный оттиск на именно том материале, который пойдет в тираж. Цветопередача на спанбонде, особенно светлом, сильно отличается от бумажной пробы или экрана монитора. Синий может уйти в фиолетовый, черный — не выглядеть насыщенным. И еще нюанс: после печати часто идет ламинация или каландрирование для придания прочности и влагостойкости. Здесь нужно четко понимать условия эксплуатации. Для плацкарта в поезде важна стойкость к истиранию, а для скатерти — к частым влажным уборкам. Технологии разные.

В этом плане интересен опыт ООО Дунгуань Хуэйхэ. На их сайте видно, что они производят и столовые коврики, и скатерти. Это значит, что в цеху, скорее всего, есть оборудование для нанесения устойчивого к истиранию и влаге слоя. Когда мы обсуждали с ними возможность OEM производства плацкартов, они сразу предложили два варианта постобработки: с силиконовой пропиткой и с тонким ПУ-покрытием. Объяснили разницу в тактильных ощущениях и долговечности. Такие детали обсуждаешь только с теми, кто реально ?в теме? и уже набил руку на смежных продуктах.

Логистика и упаковка: то, о чем забывают в конце

Казалось бы, что сложного? Свернул рулон, обернул пленкой, в контейнер. Но если плацкарты уже с индивидуальной перфорацией для отрыва или сложены в стопки, а не в рулоны, давление в контейнере может деформировать края товара. Однажды получили партию, где каждый второй плацкарт в паллете имел вмятины по углам. Пришлось срочно организовывать переупаковку на месте, что съело всю маржу.

Теперь всегда прописываю в контракте не только тип упаковки (рулон/складка, штуки в пачке), но и схему размещения в коробке, максимальную высоту паллеты и даже тип стрейч-пленки. Для нетканого плацкарта, который по сути является продуктом с низкой удельной стоимостью, транспортные издержки и потери от брака при перевозке — это прямые удары по рентабельности.

Здесь, опять же, помогает работа с производителями, у которых есть отлаженный экспорт. Упомянутая компания ООО Дунгуань Хуэйхэ Бытовые Товары, основанная еще в 2010 году, судя по всему, давно отработала эти процессы под свои домашние товары. Когда они предлагают стандартные варианты упаковки ?европаллет? или ?коробка 100 шт.?, это обычно значит, что они знают, как это безопасно довезти до Москвы или Минска. Это не гарантия, но серьезно снижает риски.

Контроль качества: не доверяй, а проверяй

Самая большая иллюзия — думать, что фабрика будет сама строго следить за каждым метром. Их задача — сдать партию. Ваша — убедиться, что она соответствует вашим требованиям. Вводить 100% контроль на стороне производителя дорого. Но выборочный контроль (AQL) силами третьей стороны — must have. Особенно для первого заказа.

Что мы всегда проверяем в OEM нетканый плацкарт? Не только плотность и цвет. На разрыв, на истирание краски (тест мокрой тканью), на остаточную деформацию после сжатия. И обязательно — на точность раскроя. Смещение перфорационной линии даже на 5 мм может привести к тому, что автомат для укладки постельного белья в поезде будет постоянно зажевывать плацкарт.

Интересно, что некоторые производители, позиционирующие себя как фабрики для OEM, как раз предоставляют доступ инспекторам на этапе производства. Это хороший знак. Когда видишь, что на линии чисто, сырье промаркировано, а операторы не нарушают технологию (например, не меняют температуру каландра для ускорения процесса), — это внушает куда больше доверия, чем красивые сертификаты в рамочке. Успешные компании, как Хуэйхэ, обычно не боятся таких проверок, потому что их собственный процесс отлажен.

Итог: не товар, а процесс

В итоге, заказ OEM нетканого плацкарта — это не покупка товара. Это управление проектом. От выбора сырья и технологии печати до упаковки и логистики. Экономия на любом из этапов может вылиться в проблемы, которые перекроют всю выгоду от низкой заводской цены.

Поэтому мой совет — искать не просто поставщика, а партнера, который готов погрузиться в ваши требования и адекватно оценить риски. Иногда лучше заплатить на 10-15% больше, но получить продукт, который не подведет в самый ответственный момент. И смотреть нужно не только на оборудование, но и на портфолио. Если фабрика десятилетие, как ООО Дунгуань Хуэйхэ, делает качественные домашние текстильные изделия, ее подход к контролю и технологической дисциплине с большой вероятностью будет перенесен и на производство плацкартов. Это не гарантия, но серьезная заявка на успех.

В конце концов, ваш бренд на этом куске нетканого материала значит куда больше, чем логотип на этикетке. Он означает обещание качества, которое вы даете своему конечному клиенту. И это тот момент, на котором нельзя экономить.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ПВХ пеленки для малышей, впитывающие

ПВХ пеленки для малышей, впитывающие -

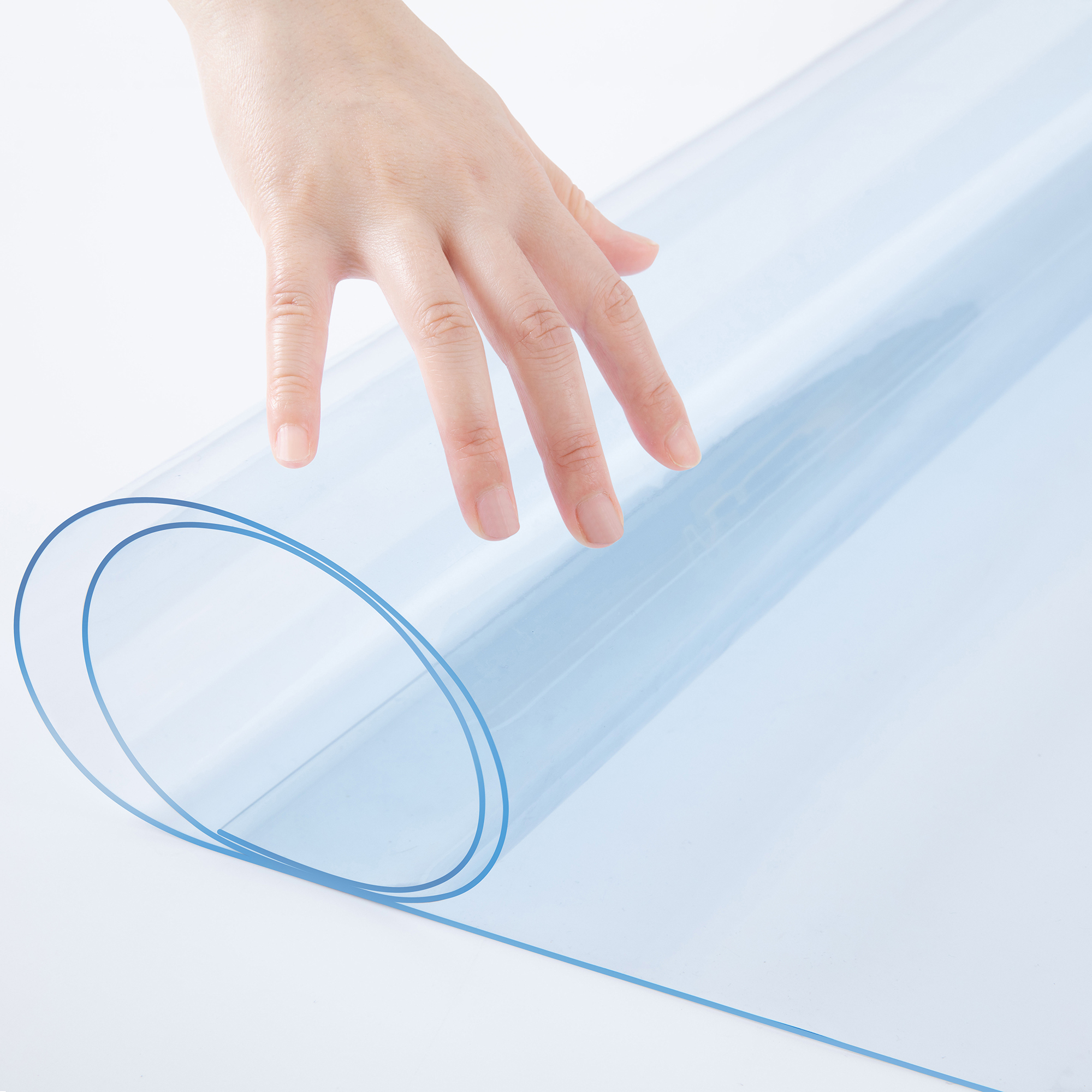

Высококачественная прозрачная PP-подставка для стола: нефтястойкая, жаростойкая, не скрывает узор стола — защита стола “невидимая” и красивая

Высококачественная прозрачная PP-подставка для стола: нефтястойкая, жаростойкая, не скрывает узор стола — защита стола “невидимая” и красивая -

Скатерть с узором розовых цветов и маленьких листьев

Скатерть с узором розовых цветов и маленьких листьев -

Скатерть (замок)

Скатерть (замок) -

Прямоугольная скатерть PVC бежевого цвета с узором снежинок

Прямоугольная скатерть PVC бежевого цвета с узором снежинок -

Подушка для переменок детской подгузники PVC в стиле Великобритании, водонепроницаемая, предотвращающая протечение, специальная подушка для стола для переменок детской подгузники с антискользящим покрытием

Подушка для переменок детской подгузники PVC в стиле Великобритании, водонепроницаемая, предотвращающая протечение, специальная подушка для стола для переменок детской подгузники с антискользящим покрытием -

Водонепроницаемый подушка для мам России: пена, легко моется

Водонепроницаемый подушка для мам России: пена, легко моется -

Скатерть PVC круглая плетёный узор

Скатерть PVC круглая плетёный узор -

Круглое ПВХ-Покрывало для Стола с Лимонным Патиерном

Круглое ПВХ-Покрывало для Стола с Лимонным Патиерном -

Прямоугольные серые скатерти из ПВХ

Прямоугольные серые скатерти из ПВХ -

ПВХ-Покрывало Прямоугольное Бежевое Тканная Текстура

ПВХ-Покрывало Прямоугольное Бежевое Тканная Текстура -

Скатерть PVC прямоугольная светлая геометрия линий

Скатерть PVC прямоугольная светлая геометрия линий

Связанный поиск

Связанный поиск- производители универсальных пеленальных досок

- Фабрика досок для смены подгузников для новорожденных

- Ведущие покупатели скатертей 3

- Круглые плацкартные коврики из бисера из Китая

- скатерть нужна

- Лучшие покупатели квадратных скатертей

- Цены на доски для пеленальных столиков

- Лучшие покупатели овальной формы пеленальные доски для детских кроваток в Китае

- Производители досок для пеленания подгузников

- ПВХ покрывало для стола с принтом