OEM круглые бусы плацкартный коврик

Когда слышишь ?OEM круглые бусы плацкартный коврик?, многие сразу думают о дешевом массовом текстиле для поездов. Но здесь кроется первый подвох: настоящая сложность начинается не в пошиве, а в подборе и обработке нити для этих самых ?бус?. Если бусины — это просто нанизанный ПВХ, почему у одних ковриков они отлетают через месяц, а у других переживают не одну стирку? Ответ — в диаметре отверстия бусины и толщине сердечника нити, о чем редко пишут в техзаданиях.

Разбор термина: почему ?бусины? и ?плацкарт? неразделимы

Термин ?круглые бусы? пришел из жаргона текстильщиков — так называют тип плетения нити, где ПВХ-гранулы нанизаны с минимальным зазором. В плацкартных вагонах это не прихоть, а необходимость: такое покрытие меньше цепляется за ножки складных столиков и чемоданы. На своем опыте в ООО Дунгуань Хуэйхэ Бытовые Товары мы столкнулись с тем, что заказчики часто требуют ?стандартные бусины?, но у каждого завода-партнера свой ?стандарт? диаметра — 2.1 мм, 2.3 мм, 2.5 мм. Разница в полмиллиметра меняет жесткость коврика и расход сырья.

Плацкартный коврик — это всегда компромисс между износостойкостью и весом. Железнодорожные нормы предписывают определенную огнестойкость, но не регламентируют, как именно ее добиваться. Некоторые добавляют антипирены в гранулы ПВХ, другие пропитывают уже готовую нить — второй способ дешевле, но после трех стирок эффект слабеет. Мы в Хуэйхэ изначально пошли по первому пути, хотя себестоимость вышла выше. Зато контракт с одним из перевозчиков Сибири держится уже пятый год — их коврики даже после химчисток не теряют сертификацию.

Ошибка, которую мы допустили в начале: пытались унифицировать основу. Плацкартный коврик с ?бусами? требует плотного трикотажа снизу, иначе бусины ?утопают? при нагрузке. Пробовали полиэстер 150D — дешево, но после цикла отжима в промышленных стиральных машинах ткань растягивалась. Перешли на смесь полиэстера и нейлона (65/35) — проблема ушла, но пришлось перестраивать логистику сырья. Такие детали в спецификациях не указывают, набиваешь шишки сам.

OEM-производство: где кроются реальные риски

Работая под OEM, многие думают, что главное — точно следовать ТЗ. На деле же, если ТЗ составлено дилетантом, ты либо слепо выполняешь и получаешь брак на выходе, либо рискуешь отношениями, предлагая правки. Один раз взяли заказ на партию ковриков с повышенной плотностью ?бус? — 24 штуки на погонный метр вместо обычных 18. Заказчик хотел ?более рельефную поверхность?. Не стали спорить, сделали. А в итоге коврики при намокании стали неподъемными, да и валики на фасовочных машинах заклинивало. Пришлось срочно менять упаковку на плоскую прессовку, что съело всю маржу.

Контроль цвета — отдельная головная боль. ?Серый плацкартный? — это не один оттенок. У РЖД свой стандарт RAL 7005, у частных перевозчиков часто просто выкрас из каталога Pantone. Гранулы ПВХ разных партий могут давать отклонение, особенно если поставщик сменил источник красителя. Мы теперь для каждого OEM-контракта закладываем +3% сырья на подгонку цвета в начале линии. И всегда сохраняем эталонные образцы не только в сухом виде, но и после 50 циклов мойки — цвет может ?сползти?.

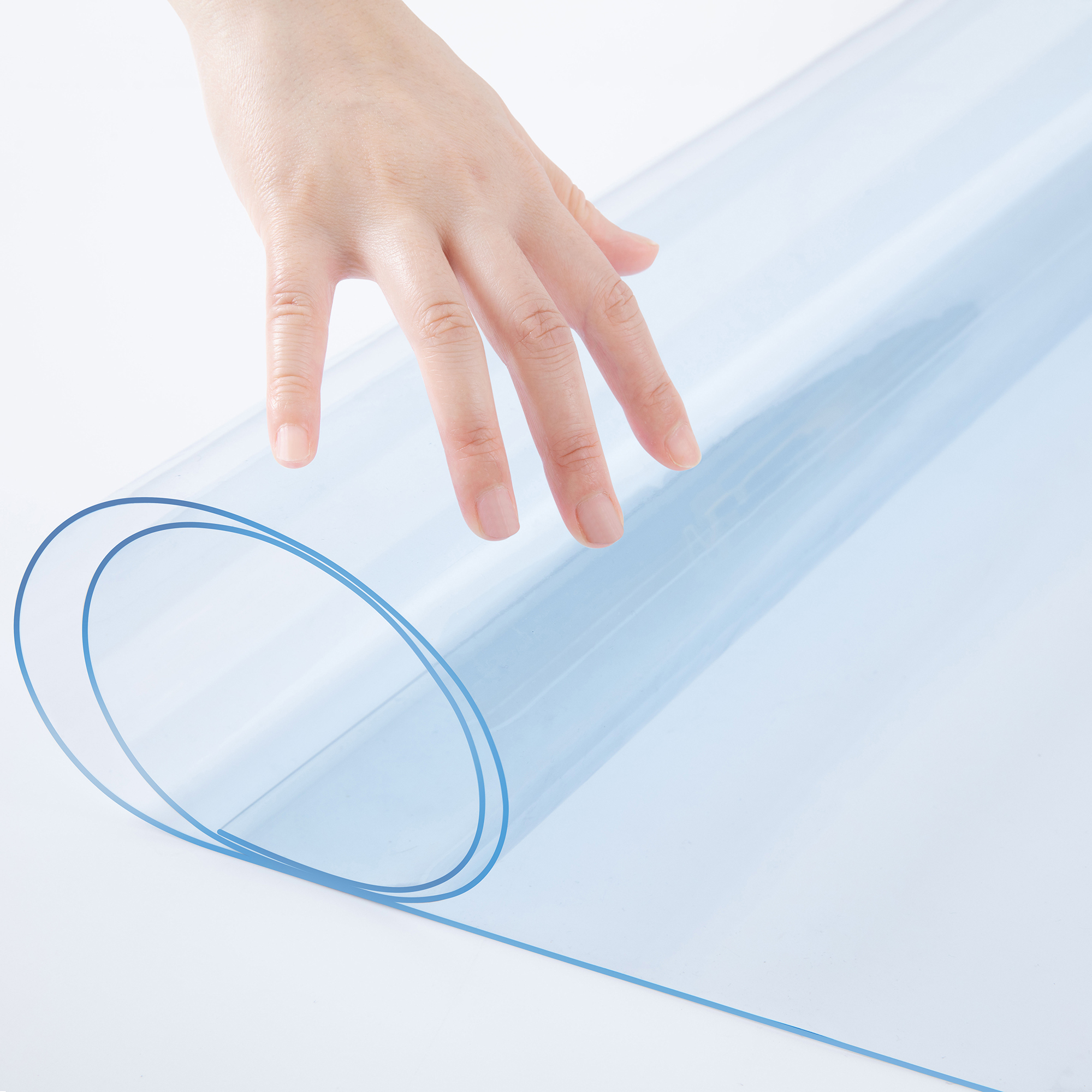

Упаковка. Казалось бы, мелочь. Но именно для плацкартных ковриков с их объемом это критично. Пробовали вакуумную упаковку — бусины сплющивались, и коврик потом неделю восстанавливал форму. Остановились на рулонной тугой намотке в полиэтиленовую пленку с перфорацией. Важный нюанс: этикетку надо клеить не на пленку, а вшивать в торец рулона — в условиях склада железной дороги верхняя этикетка неизбежно отрывается.

Сырье и логистика: неочевидные зависимости

Гранулы ПВХ для ?бус? мы закупаем не у одного, а у двух проверенных поставщиков в провинции Цзянсу. Почему не у одного? Потому что в 2018 году один из заводов-поставщиков встал на экологическую проверку, и наша линия простаивала 11 дней. С тех пор держим страховой запас у второго. Но тут своя сложность: у разных заводов гранулы хоть и одного цвета, но с разным коэффициентом трения. Пришлось перенастроить температуру плавления на станках нанизки, чтобы бусины не трескались.

Логистика готового продукта. Плацкартный коврик — товар объемный, но не тяжелый. Морская перевозка в Россию из порта Нинбо кажется оптимальной. Однако зимой партия может попасть в неотапливаемый контейнер. ПВХ на морозе становится хрупким, и при разгрузке получали микротрещины на части бусин. Теперь в контрактах прописываем обязательный отсек с температурным режимом или отправляем наземным транспортом через Казахстан, хоть и дольше.

Хранение на нашем складе в Дунгуане тоже имеет особенности. Рулоны нельзя ставить вертикально — нижние ряды деформируются. Стеллажи сделали с полками-лотками, где рулон лежит горизонтально. И еще: рядом не должно быть обогревателей или окон с прямым солнцем. Однажды из-за этого получили партию с ?поплывшим? оттенком серого на одной стороне — пришлось перемаркировать в более темную линейку, продали как ?коврик для прихожей? со скидкой.

Взаимодействие с заказчиком: искусство понимать, что на самом деле нужно

Часто заказчик приходит с запросом на ?OEM круглые бусы плацкартный коврик как у всех?. В таких случаях мы в ООО Дунгуань Хуэйхэ задаем уточняющие вопросы: для каких именно вагонов? Будет ли централизованная химчистка или ручная стирка? Каков планируемый срок службы? Однажды после таких расспросов выяснилось, что коврик нужен для туристических поездов, где важна быстрая сушка. Предложили вариант с перфорированной основой — заказчик даже не знал, что такое возможно.

Образцы. Мы всегда отправляем три вида образцов: первый — идеальный, с середины производственной смены; второй — с допустимым отклонением по цвету; третий — с намеренно упрощенной обработкой края (более толстой строчкой). Пусть заказчик увидит спектр качества и цен. Это снимает 80% претензий при приемке крупной партии. Особенно важно для OEM, где ответственность за соответствие лежит на нас.

Документация. Кроме стандартных сертификатов, мы по собственной инициативе делаем фотоотчет ключевых этапов для каждой партии: сырье на входе, цвет на линии, упаковка. Не все заказчики это смотрят, но для тех, кто работает с госзаказами в РФ, это стало решающим аргументом в нашу пользу. Прозрачность цепочки теперь наш негласный козырь.

Эволюция продукта: что дальше для ?коврика с бусами?

Казалось бы, продукт консервативный. Но запросы меняются. В последние два года поступило несколько запросов на антибактериальную пропитку. Мы тестировали добавки на основе ионов серебра — эффективно, но дорого. Более жизнеспособным оказалось решение с пропиткой микрочастицами цинка — дешевле и проходит по нормам пожарной безопасности. Внедрили как опцию.

Еще один тренд — экологичность. ПВХ сложно назвать ?зеленым? материалом. Экспериментировали с гранулами на основе переработанного ПЭТ, но они не давали нужной упругости ?бус?. Пока что остановились на идее принимать старые коврики от клиентов на утилизацию (пока в пилотном режиме с одним сетьевым оператором). Дробим их и используем как наполнитель для более грубых технических ковриков — безотходное производство в зачаточном состоянии, но клиентам нравится сама инициатива.

Будущее, на мой взгляд, не в революции материала, а в адаптации. Тот же плацкартный коврик с ?бусами? может получить RFID-метку для упрощения инвентаризации в депо. Или разную плотность плетения в центре и по краям для зон с разной нагрузкой. Мы уже делали пробную партию с усиленными краями для вагонов с особым трафиком — идея прижилась. Главное — не изобретать ради изобретения, а решать реальные проблемы тех, кто эти коврики использует каждый день. Как говорится, дьявол — в деталях, а профессионализм — в умении эти детали предусмотреть.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ретро-льняная скатерть

Ретро-льняная скатерть -

Прямоугольная скатерть PVC с синими цветами

Прямоугольная скатерть PVC с синими цветами -

Подушка для переменок детской подгузники PVC в стиле Великобритании, водонепроницаемая, предотвращающая протечение, специальная подушка для стола для переменок детской подгузники с антискользящим покрытием

Подушка для переменок детской подгузники PVC в стиле Великобритании, водонепроницаемая, предотвращающая протечение, специальная подушка для стола для переменок детской подгузники с антискользящим покрытием -

Прямоугольная скатерть PVC бежевого цвета с синими цветами

Прямоугольная скатерть PVC бежевого цвета с синими цветами -

Прямоугольные серые скатерти из ПВХ

Прямоугольные серые скатерти из ПВХ -

водостойкая, износостойкая и антизагрязная для разных сценариев

водостойкая, износостойкая и антизагрязная для разных сценариев -

Наволочка для стола под дерево с антизагрязным покрытием

Наволочка для стола под дерево с антизагрязным покрытием -

Прямоугольная домашняя скатерть PVC шампанского цвета с деревянным узором

Прямоугольная домашняя скатерть PVC шампанского цвета с деревянным узором -

Натуральное вязание скатертей

Натуральное вязание скатертей -

Скатерть PVC прямоугольная лазурная с листьями

Скатерть PVC прямоугольная лазурная с листьями -

Водонепроницаемые пеленки ПВХ, с губкой

Водонепроницаемые пеленки ПВХ, с губкой -

Двусторонняя салфетка под прибор

Двусторонняя салфетка под прибор

Связанный поиск

Связанный поиск- OEM съемная доска для пеленания подгузников

- Оптовые 6 метров скатерти

- Ведущие покупатели пеленальных досок для детских кроваток

- универсальная пеленальная доска

- Дешевые пеленальные доски для возрастных детей

- Фабрика складных салфеток для столовых приборов

- Цены на пеленальные доски Polini

- Оптовая продажа досок для пеленания подгузников для обычных комодов

- Купить 36 см коврик из бисера

- OEM скатерть 4