OEM бисерные плацкартные коврики

Когда слышишь 'OEM бисерные плацкартные коврики', многие сразу думают о дешёвом массовом шитье, где главное — уложиться в цену. Но это поверхностно. На деле, если ты работаешь с заказами, особенно для европейских сетей, понимаешь: тут каждый миллиметр бисера, каждая стежка по основе — это вопросы и безопасности, и износа, и даже логистики. Сам термин 'плацкартный' многих вводит в заблуждение — ждут жёсткого, почти технического полотна, а по факту речь часто о достаточно пластичных, но плотных решениях для ежедневного использования в быту. И вот здесь начинаются тонкости, которые в спецификациях не всегда прописаны, но которые решают, будет ли продукт возвращаться или станет бестселлером.

Почему бисер, а не просто ткань? Конкретика материала

Бисерная структура — это не просто 'красиво'. В контексте ковриков, особенно тех, что идут под ноги в зонах активности, это вопрос амортизации и дренажа. Мелкие силиконовые или ПВХ-бусины, спаянные между собой, создают поверхность, которая 'дышит' и пружинит. Но вот загвоздка: если бисер слишком крупный, коврик будет неровно лежать на полу, края задираться. Слишком мелкий — теряется эффект массажа и быстро забивается грязью. Мы в своё время перепробовали десятки калибров, пока не нашли баланс для моделей, которые сейчас поставляет, например, ООО Дунгуань Хуэйхэ Бытовые Товары. Их линейка для домашнего использования как раз построена на диаметре 8-10 мм — оптимально для кухни или прихожей.

Основа — второй ключевой момент. Нетканый полиэстер, прорезиненный холст, даже композит с хлопком — каждый вариант меняет поведение коврика. Резиновая подложка, например, отлично фиксируется на плитке, но может оставлять следы на тёплом полу. Мы однажды получили рекламацию именно из-за этого: клиент положил коврик на паркет с подогревом, а через месяц на полу остались тёмные разводы. Пришлось пересматривать состав нижнего слоя, добавлять более инертный материал. Теперь в техзаданиях всегда уточняем тип покрытия в помещении.

И ещё про цвет. Стандартные бежевые, серые, коричневые решения — это база. Но OEM-заказы часто требуют кастомизации под интерьер коллекции. И здесь важно не просто покрасить бисер, а обеспечить стойкость красителя. Дешёвые пигменты выгорают за сезон, особенно если коврик лежит у двери на солнечной стороне. Приходится либо закладывать более дорогой мастер-батч в гранулы, либо использовать двухслойные бусины с окрашенным ядром. Это удорожает себестоимость, но для долгосрочных контрактов — необходимость.

OEM-процесс: где чаще всего возникают накладки

Работая с фабрикой-производителем, как huihe.ru, видишь, что этап утверждения образца — критически важен. Часто заказчик присылает картинку из каталога и хочет 'точно такое же'. Но на фото — готовый продукт, а в ТЗ — только размеры и общее описание. Нестыковки начинаются, когда речь заходит о плотности набивки бисера. Если её уменьшить даже на 10%, коврик визуально выглядит пустым, проседает под нагрузкой. Один наш проект для скандинавского ритейлера чуть не сорвался именно из-за этого: первый прототип оказался слишком жёстким, второй — слишком вялым. Только на третьей итерации подобрали такое натяжение нейлоновой сетки-основы, при котором коврик держал форму, но оставался упругим.

Логистика — отдельная головная боль. Бисерные коврики, особенно больших форматов (скажем, 80x150 см), при неправильной упаковке могут деформироваться при транспортировке. Сворачивать в рулон нельзя — бисер может оторваться от основы или слипнуться. Мы пакуем в плоские коробки с картонными вставками, но это увеличивает объём. Для морской перевозки это критично: приходится оптимизировать размер паллета, иначе фрахт 'съедает' всю маржу. На сайте https://www.huihe.ru в разделе для партнёров как раз есть рекомендации по упаковке — это результат нескольких неудачных отгрузок, после которых пришлось выработать стандарт.

И контроль качества на выходе. Автоматизировать 100% проверку сложно — часто брак обнаруживается визуально и тактильно. Отклеившийся бисер по краю, неравномерная окраска, слабая окантовка — это типичные проблемы. Мы внедрили выборочную проверку каждого пятого коврика из партии с тестом на растяжение и влажную уборку. Если находим отклонение — проверяем всю партию. Да, это замедляет процесс, но снижает возвраты. Для OEM это особенно важно: твой логотип стоит на продукте, и репутацию теряешь ты, а не фабрика.

Нишевое применение: не только для дома

Хотя основное направление — бытовые товары, как у ООО Дунгуань Хуэйхэ Бытовые Товары, те же бисерные плацкартные коврики находят применение в специфичных сегментах. Например, для фитнес-зон — под тренажёры или в местах для растяжки. Тут требования к износостойкости выше, часто нужна антискользящая подложка с перфорацией для лучшего сцепления. Или для детских учреждений — но тогда нужны сертификаты на материал, подтверждающие отсутствие фталатов и тяжёлых металлов. Мы как-то разрабатывали партию для частного детсада: пришлось полностью менять тип пластификатора в ПВХ-бисере, чтобы пройти экспертизу Роспотребнадзора.

Ещё один тренд — модульные решения. Вместо одного большого коврика клиенты просят набор квадратов 50x50 см, которые можно комбинировать. Это удобно для нестандартных помещений, но сложнее в производстве: каждый модуль нужно окантовывать, стыки должны быть идеальными. И здесь плацкартная (то есть, по сути, 'покрывающая') структура играет на руку — такой коврик не расползается, даже если его часто перекладывать. На практике, правда, пришлось усиливать края каждого модуля дополнительной строчкой, иначе после нескольких месяцев использования они начинали 'сыпаться'.

Есть и совсем узкие запросы. Например, коврики для груминга животных — чтобы шерсть не разлеталась и легко сметалась. Или для мастерских — устойчивые к маслу и бензину. В таких случаях стандартная рецептура не работает, приходится экспериментировать с составом сырья. Не все эксперименты удачны: версия с добавлением антистатиков, например, оказалась нежизнеспособной — свойства терялись после 2-3 моек. Но сам процесс поиска даёт понимание, на что вообще способен этот материал.

Экономика производства: что формирует конечную цену

Когда запрашиваешь стоимость OEM-заказа, цифра может сильно колебаться. И дело не только в объёме. Сырьё — основной драйвер. Качественный гранулят ПВХ или термоэластопласта, который не дубеет на морозе и не плавится на солнце, дороже на 30-40% против рыночного average. Но если экономить, получишь продукт, который потрескается после первой зимы на балконе. Фабрики вроде Хуэйхэ, с их опытом с 2010 года, обычно работают с проверенными поставщиками полимеров, но это всегда надо уточнять в спецификации.

Сложность кроя. Прямоугольные коврики — самые простые в производстве, минимум обрезков. Но если нужна фигурная форма (волна, круг, многоугольник), выход полезного продукта с листа материала падает, отходы растут. Это закладывается в цену. Плюс обработка края: оверлок, терморезка или прошивка кантом — каждый метод имеет свою стоимость и влияет на долговечность. Мы для массовых заказов чаще используем терморезку с оплавлением края — быстро и достаточно надёжно для бытового использования.

И конечно, упаковка и маркировка. Индивидуальная коробка с дизайном, бирки, штрих-коды — это дополнительные операции. Для крупных ритейлеров это обязательное условие, иначе товар не попадёт на полку. Но если заказчик готов принимать продукцию в нейтральной упаковке, паллетами, можно сэкономить 5-7%. Всё это обсуждается на этапе расчёта, и здесь важно, чтобы производитель, как ООО Дунгуань Хуэйхэ Бытовые Товары, был гибок, но не шёл на компромиссы с качеством самой упаковки — помятая коробка часто равняется браку в глазах получателя.

Выводы, которые не пишут в брошюрах

Итак, если резюмировать опыт: OEM бисерные плацкартные коврики — это продукт, где мелочи решают всё. Можно сделать условно 'одинаковый' коврик по разной цене, и разница будет не в накрутке, а в толщине основы, качестве сшивки слоёв, стабильности красителя. Работая с производителем, нужно чётко формулировать условия эксплуатации: будет ли это сухое помещение или влажное, какая предполагается нагрузка, как планируется уход. Часто заказчики этого не знают, и тогда мы предлагаем типовые решения, уже проверенные на практике — как базовые линейки у Хуэйхэ.

Самый главный совет, который даю новым клиентам: всегда запрашивать физические образцы перед запуском полной партии. Фото и даже видео не передают тактильных ощущений, жёсткости, веса. И обязательно тестировать в реальных условиях — положить на пол, походить, помыть. Только так можно избежать сюрпризов. Наша же роль как подрядчика — не просто исполнить ТЗ, а подсказать, где в этом ТЗ могут быть скрытые риски. Потому что в конечном счёте, успех OEM-сотрудничества — это когда продукт не возвращается, а перезаказывается.

И да, несмотря на кажущуюся простоту, этот сегмент постоянно развивается. Появляются новые материалы, например, биосовместимые полимеры на основе кукурузного крахмала, меняются тренды в дизайне. Следить за этим нужно постоянно, даже если ты делаешь, казалось бы, утилитарную вещь. Потому что сегодняшний 'стандарт' завтра может оказаться неконкурентоспособным. И здесь как раз ценен опыт тех, кто в отрасли не первый год, кто набил шишек и знает, какие решения работают, а какие — лишь выглядят привлекательно на бумаге.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Квадратная скатерть PVC с узором крупных красных цветков

Квадратная скатерть PVC с узором крупных красных цветков -

нежная палитра + износостойкость и антимятность Скатерть

нежная палитра + износостойкость и антимятность Скатерть -

Круглая скатерть PVC с узором под плитку

Круглая скатерть PVC с узором под плитку -

Прямоугольная скатерть PVC с мелким цветочным узором

Прямоугольная скатерть PVC с мелким цветочным узором -

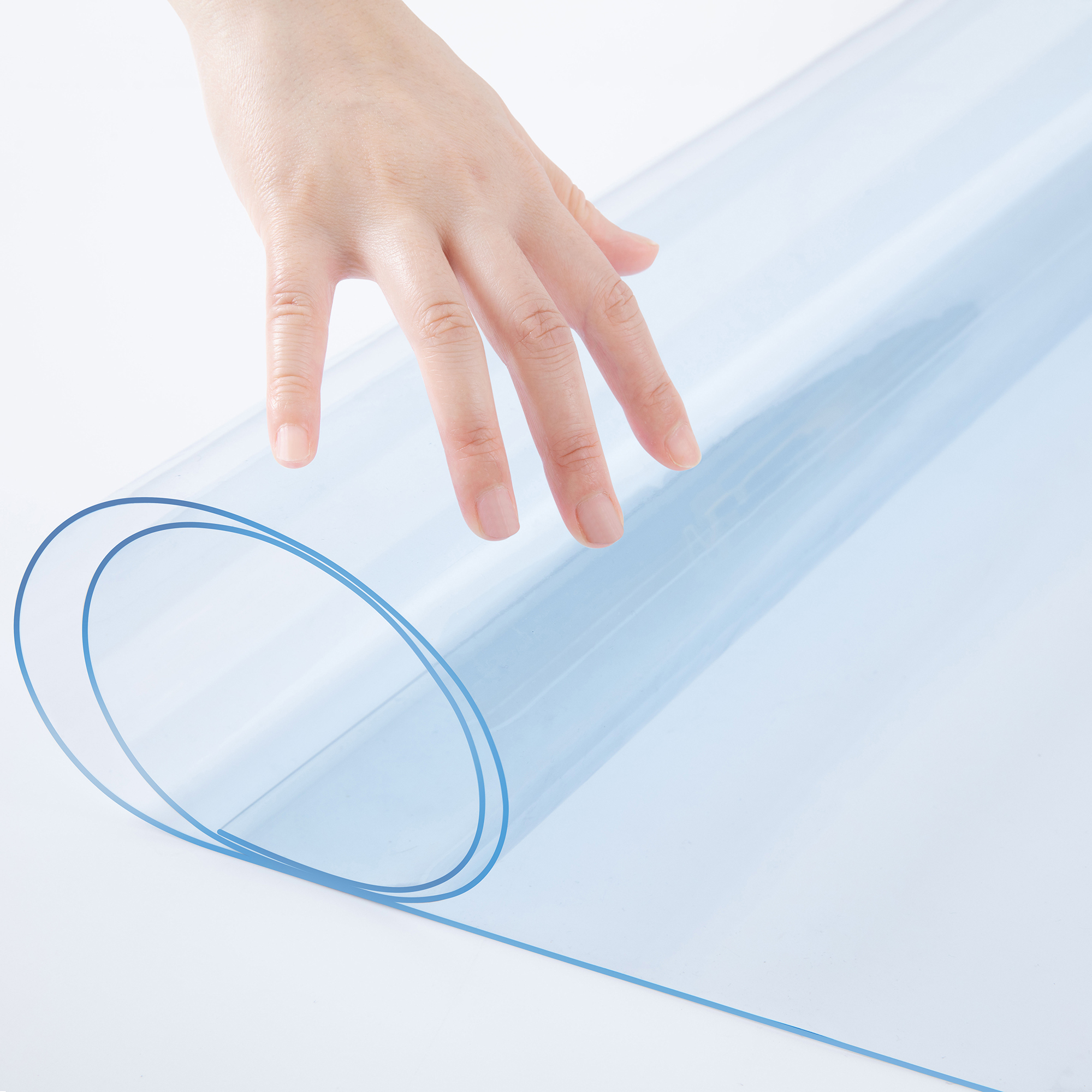

Прозрачный коврик управления

Прозрачный коврик управления -

Скатерть PVC круглая плетёный узор

Скатерть PVC круглая плетёный узор -

Круглое ПВХ-скатерть с рисунком подсолнуха

Круглое ПВХ-скатерть с рисунком подсолнуха -

Круглая скатерть PVC с североевропейским узором зеленых листьев

Круглая скатерть PVC с североевропейским узором зеленых листьев -

Скатерть PVC прямоугольная лазурная с листьями

Скатерть PVC прямоугольная лазурная с листьями -

водостойкая, износостойкая и антизагрязная для разных сценариев

водостойкая, износостойкая и антизагрязная для разных сценариев -

ПВХ пеленки для малышей, впитывающие

ПВХ пеленки для малышей, впитывающие -

Комплект скатертей PVC черно-белая клетка для улицы

Комплект скатертей PVC черно-белая клетка для улицы

Связанный поиск

Связанный поиск- Дешевые круглые коврики для посуды из бисера

- Цена скатертей лесных цветов

- Лучшие покупатели пеленальных досок для комодов с основанием в Китае

- Производители приподнятых пеленальных досок

- Поставщики стеклянных скатертей

- Цена пеленальной доски на комоде

- скатерть метр на метр

- Поставщики Доски для пеленания подгузников соответствующие возрасту

- пеленальные доски polini kids

- Оптовая 60 60 скатерти